Aktionen für die Umwelt Teil 1: Umweltfreundlichere Vorbehandlung von Metallen bei Treston

In diesem Teil unserer Serie stellen wir die Umstellung einer Metall-Vorbehandlungsanlage auf eine vollständig phosphatfreie Alternative vor. Phosphat verursacht eine übermäßige Nährstoffanreicherung (Eutrophierung), wenn es in den Wasserkreislauf gelangt. Selbst kleine Mengen in Seen können dann bereits zu erhöhter Algenbildung führen. Bei fortschreitender Eutrophierung trübt sich das Wasser ein und lässt u.a. wassertypische Arten verschwinden.

Umstellung auf ein umweltfreundlicheres Vorbehandlungsverfahren

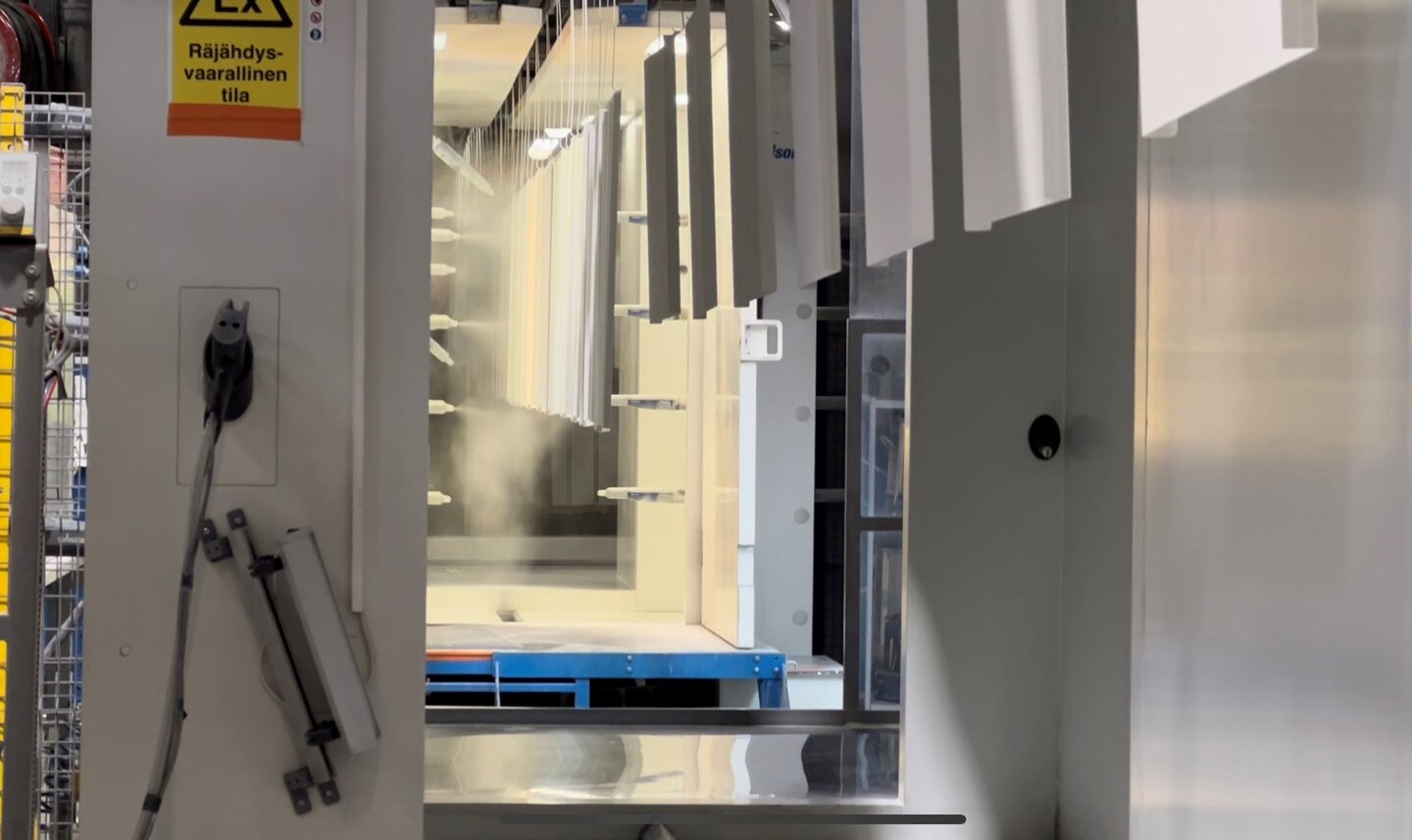

Bei unserer aktiven Suche nach Möglichkeiten, unseren Beitrag zur Nachhaltigkeit leisten zu können, stießen wir Ende 2021 auf eine neue Art der Metallvorbehandlung. Mit der neuen chemischen Konversionsbeschichtung konnten wir die alte Vorbehandlung durch Eisenphosphatierung ersetzen.

Eine neue Beschichtung als Ersatz für die bisherige

Das neue Verfahren der Konversionsbeschichtung verbessert die Leistung von organischen Flüssig- und Pulverlacken, indem es die Lackhaftung und Korrosionsbeständigkeit erhöht. Die Beschichtung bildet sozusagen eine "Haut" auf der Oberfläche, auf der die Farbe gut haftet.

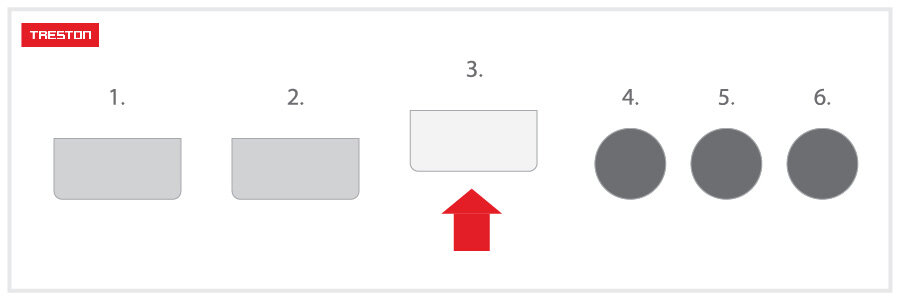

Vorbehandlungsprozess:

- Entfettung

- Spülung

- Prozess der Konversionsbeschichtung

- Trockenofen

- Lackierung

- Lackierofen

Ein Schritt nach vorn in puncto Produktqualität und Umweltfreundlichkeit

Wir stellen Produkte her, die auf Langlebigkeit ausgelegt und garantiert sicher in der Handhabung sind. Es dürfen keine schädlichen Chemikalien aus den Teilen verdampfen oder austreten und wir überwachen die Qualität sorgfältig. Werksleiter Ilkka Teirioja freut sich, dass das neue Verfahren auch die Qualität unserer Produkte verbesser: "Die Umstellung erfolgte nicht auf Kosten der Produktqualität. Mit den neuen Verfahren erreichen wir sogar einen noch besseren Korrosionsschutz für unsere Metallprodukte."

Das neue Verfahren schont die Umwelt und spart Kosten

Wir sparen Phosphate ein.

Bereits das vorherige verwendete Eisenphosphatierungsverfahren verbesserte die Haftung des Lacks auf der Oberfläche, enthielt jedoch einen sehr hohen Anteil an Phosphaten. "Das Vorbehandlungsbad wurde 2-3-mal pro Jahr gewechselt und das Wasser musste zur Aufbereitung in eine Kläranlage gebracht werden. Das neue Verfahren ermöglicht es uns in Zukunft, das verwendete Wasser abzuleiten", sagt Ilkka.

Wir sparen Kosten ein.

"Der Austausch des Wasserbads war teuer und aufwändig. Wenn wir in Zukunft das Wasserbad entleeren können, sparen wir Zeit und Kosten ein", sagt Ilkka.

Wir sparen Energie ein.

Das neue Vorbehandlungsverfahren enthält weder Phosphate noch Schwermetalle und wird zudem mit einer niedrigeren Temperatur betrieben als bisher. "Die Prozesstemperatur für die Eisenphosphatierung lag bisher bei 50 bis 55 Grad, während wir mit dem neuen Verfahren bei 45 Grad arbeiten können. Somit konnte die Prozesstemperatur um etwa 5 Grad gesendet werden", berichtet Ilkka und erzählt weiter: "Bei einer zu erhitzenden Wassermenge von 3 Kubikmetern ist das eine erhebliche Einsparung von Energie."

Ein erfolgreiches Projekt, aus dem wir viel gelernt haben

"Das Projekt war in jeder Hinsicht ein Erfolg", fasst Ilkka das Projekt für uns zusammen. Die Prozessumstellung verlief einfach und reibungslos. „Der aufwendigste Teil des Projekts war die Einarbeitung der Mitarbeiter. Sie mussten auf den neusten Stand gebracht werden und neue Arbeitsweisen erlernen. Jedoch hat das Erlernen der neuen Prozesssteuerungsroutinen dafür bereits jetzt zu einer Erhöhung unserer Professionalität geführt.“